Как разобрать коробку передач на токарном станке

Коробка скоростей токарного станка

Вы здесь

Оглавление

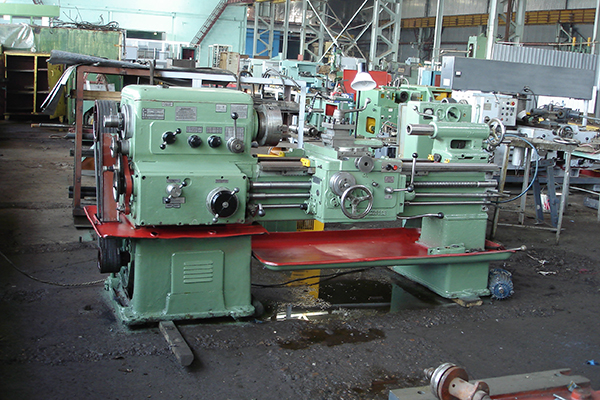

Коробка скоростей токарного станка относится к основным частям привода шпинделя. Она создана для осуществления передачи энергии движения электродвигателя остальным частям механизма. Также ее используют для изменения частоты вращения шпинделя, а соответственно и скорости работы. В зависимости от конструкции станка может быть два типа размещения этого узла. Коробку могут встраивать в корпус бабки шпинделя или же монтировать ее в отдельном корпусном блоке, который все равно должен быть связан со шпинделем.

Если коробка скоростей токарно-винторезного станка является встроенной, то это делает конструкцию существенно более простой, особенно это заметно в плане монтажа. Это сильно упрощает управление устройством. В то же время они создают условия для повышения температуры во время рабочего процесса, а также создают дополнительные вибрации. Таким образом, они находят применение только в моделях нормальной точности, так как для точных станков используется принцип действия с раздельной коробкой.

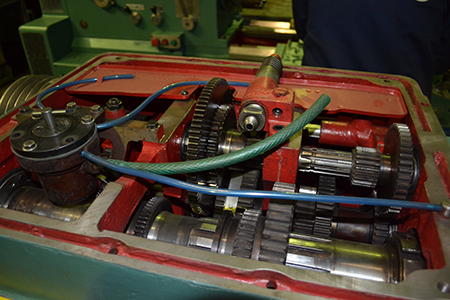

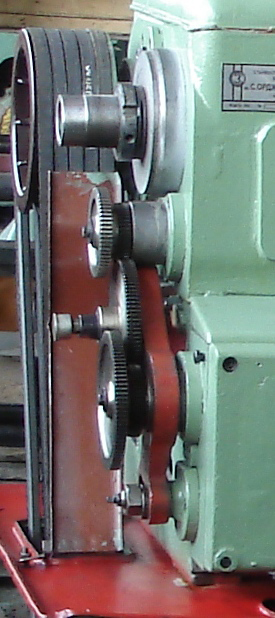

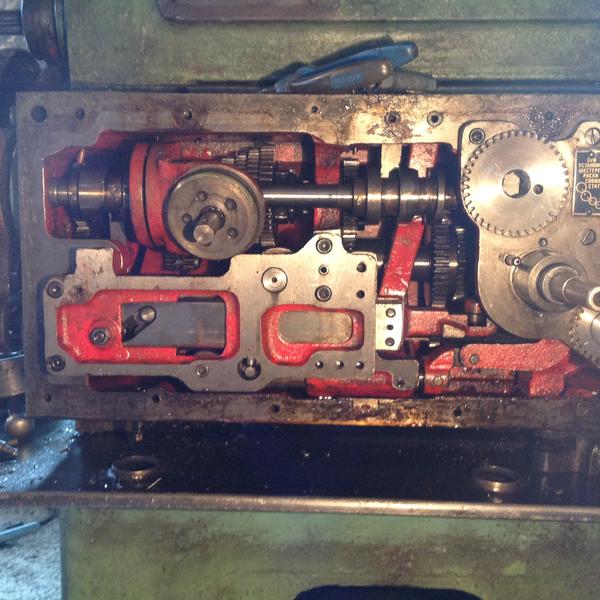

фото:коробка скоростей токарного станка

Изменение скорости может производиться бесступенчатым и ступенчатым способом также как и реверсирование. Для этого используется несколько способов, к примеру, таких как:

Устройство коробки скоростей

Коробки скоростей металлорежущих станков могут заметно отличаться друг от друга. На примере такого устройства как токарный станок 1М61 можно рассмотреть составляющие детали оборудования. Сюда входят такие вещи как:

Принцип работы коробки скоростей

Коробка скоростей токарного станка 16К20 работает на блоке шестерен. Переключение этих блоков осуществляется при помощи специальной рукоятки, которая перекидывает передачу с одного участка на другой. Шпиндельная бабка получает вращательное движение заданной скорости от шестерен перебора, которые передают это через зубчатую муфту. Рукоятка включает и отключает перебор этой муфты, регулируя тем самым скорость. Регулировка проходит в двух направлениях, куда крутится ходовой винт, так что можно одним контролирующим элементом увеличивать и снижать скорость вращения.

Основные движения

Сама коробка скоростей карусельного станка остается неподвижной во время работы, но ее внутренние части, такие как ременная передача, могут двигаться. Перемещения проходят в продольной плоскости, в зависимости от того, куда именно направляет ручка управления. Передача переходит с одного сектора на другой, увеличивая или уменьшая скорость.

Регулировка коробки скоростей токарного станка

Зазоры. При активном использовании оборудования возле движущихся частей со временем появляются зазоры. Это не только снижает точность работы техники, но и может привести к поломке. В станках предусмотрена регулировка таких соединений, которая заключается в фиксации основных закрепляющих в положение на должном расстоянии. Для этого применятся клинья, гайки с болтами и прочие элементы.

Регулировка муфты. Одним из основных элементов, которыми обладает коробка скоростей токарного станка 1К62 является муфта, стоящая на ее главном валу. За счет трения, которое возникает при работе, ее диски со временем подвергаются сильному износу. Для ее регулировки используют нажимные гайки, которые навинчиваются на кольцо. После вдавливания защелки в кольцо можно поворачивать гайки до упора. Когда муфта полностью отрегулирована, то ее запуск происходит без толчков и резких движений.

Регулировка люфта. Если во время работы проявляется люфт, то его следует устранить. Для этого требуется при выключенном станке разобрать коробку, выставить детали в правильное положение зафиксировать. Во время работы от вибраций люфт будет появляться периодически и это вполне нормально, так что следует следить, чтобы вовремя его устранять.

Ремонт коробки скоростей токарного станка

Коробка подач токарного станка. Устройство коробки подач

Устройство коробки подач токарного станка 1к62

Назначение цепи подач токарно-винторезного станка — обеспечить механическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке. Современные универсальные токарно-винторезные станки имеют коробку подач, которая, обычно, закреплена на станине ниже передней бабки.

Коробка подач служит для переключения скорости вращения ходового винта и ходового вала, т. е. для выбора скорости подачи резца вдоль оси шпинделя. Например, при нарезании метрической резьбы с шагом 1 мм, механизм коробки подач должен обеспечить перемещение резца (подачу) вдоль заготовки на 1 мм за один оборот шпинделя.

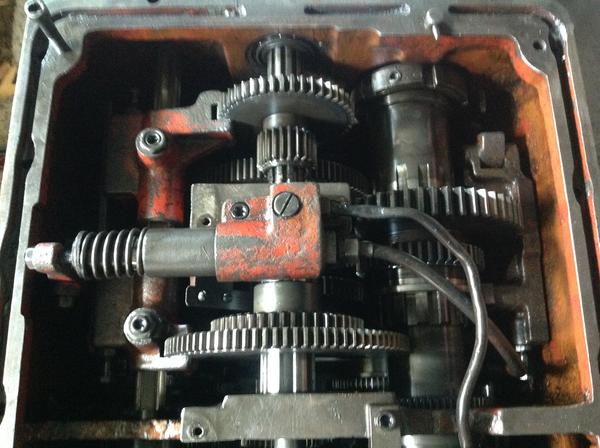

Внутри коробки подач находится редуктор, который состоит из переключаемых зубчатых передач. На входной вал коробки подач через сменные зубчатые колеса (гитара) поступает крутящий момент от шпинделя. На выходе коробки подач имеется, обычно, ходовой вал и ходовой винт, крутящий момент от которых поступает на фартук суппорта.

При нарезании резьб коробка подач передает вращение ходовому винту; при токарной обработке и нарезании торцовых (плоских) резьб используется ходовой валик.

Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Сменные зубчатые колеса (гитара) используются лишь тогда, когда требуемой подачи нельзя достигнуть переключением рукояток коробки подач.

Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об).

Механизм подачи должен допускать:

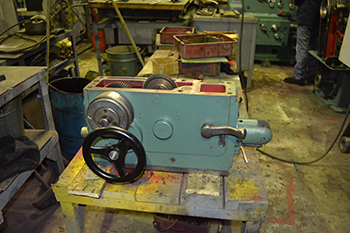

Общий вид коробки подач в сборе

Фото коробки подач

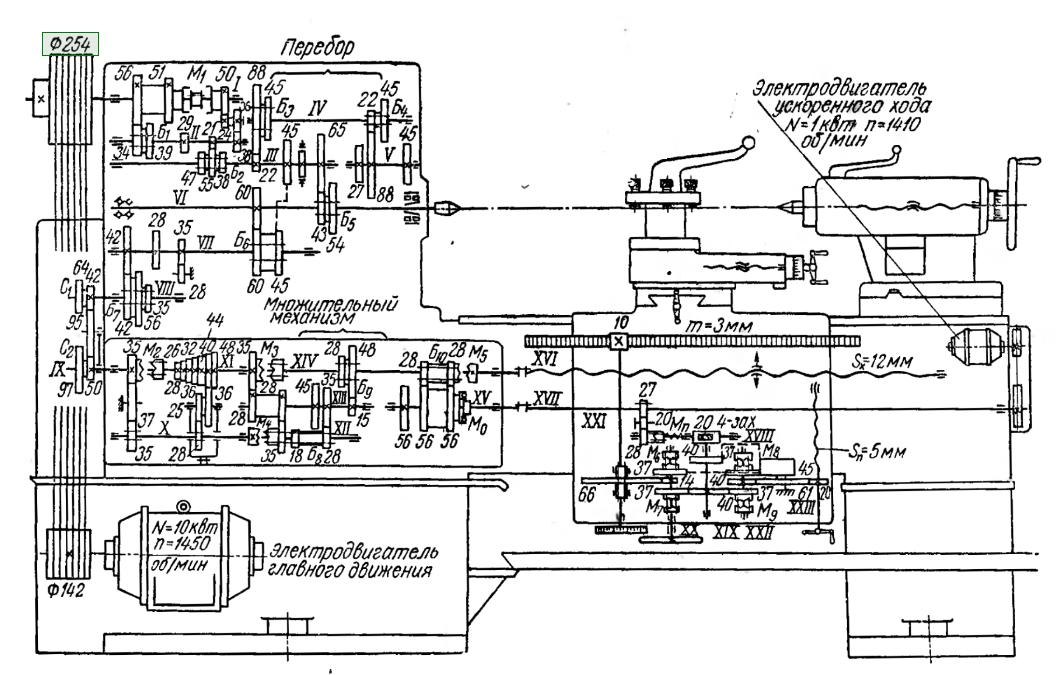

Схема кинематическая токарно-винторезного станка 1К62

Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28. В этом случае звено увеличения шага может дать четыре варианта передач:

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42.

В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре.

Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87 вращение передается валу XIX и далее через зубчатые колеса 55—89—90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки.

Конструкция коробки подач токарно-винторезного станка 1К62

Механизм передней бабки позволяет:

Коробка подач получает движение от выходного вала передней бабки через сменные зубчатые колеса триплана.

Механизм коробки подач позволяет получить все предусмотренные ГОСТом виды резьб и необходимые подачи.

Через ходовой винт с шагом 12 мм (без звена увеличения шага) можно получить следующие резьбы:

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, (превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 в 8 раз в соответствии с данными таблицы на рукоятке 20 (см. рис. 5).

Через ходовой валик суппорт при любом число оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

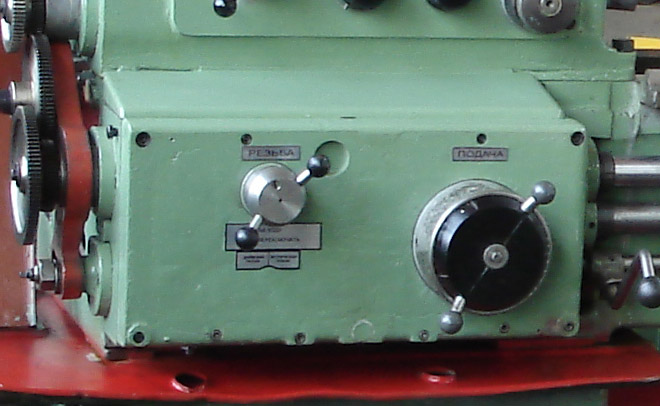

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 19 при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 20 выбирается выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи, необходимо диск барабана за рукоятки вытащить на себя, повернуть до совпадения риски диска с риской барабана, а затем подать диск вперед в прежнее положение

Для осуществления быстрых перемещений суппорта в коробке подачи на выходном валу смонтирована обгонная муфта.

Рис. 7. Направления передачи движения через коробку подач при нарезании различных резьб и обеспечении продольных и поперечных подач.

Привод подачи

Движение подач заимствуется от вала шпинделя (VI) через зубчатые колеса гитары 60/60. Далее с VII на VIII вал движение передается через реверсивный механизм (42/42 или 28/56 или 35/28/35). С вала VIII на вал IX движение передается через сменные зубчатые колеса (42/95/50 или 64/95/97). Совместно с валом IX вращается колесо 35, от него движение разветвляется на два направления (см. рис. 7): по первому направлению передается вращение при нарезании дюймовых и питчевых резьб, а по второму метрических, модульных и обеспечение продольных и поперечных подач.

Первое направление передачи вращения. Муфта М2 выключена и от колеса 35 движение передается через колеса 37/35 на вал X, с которого через колеса 28/25 получает вращение накидной передвижной блок колес 25–36. Колесо 36 этого блока может быть зацеплено с любым колесом семиступенчатого блока 16 зубчатых колес (конус Нортона) (48,44,40,36,32,28,26), что приведет в свою очередь к вращению вала XI, а вместе с ним колеса 35 (муфта М3 в это время выключена). Далее движение передается колесами 35/28, 28/35 (два колеса 28 закреплены на общей втулке, но вращения валу XIII не передают – вращаются на валу свободно). Муфта М4 выключена (она связывает вращение валов X и XII при передаче вращения по второму направлению). От колеса 35 вращение передается валу XII, совместно с которым вращается блок колес 18–28. С вала XII на вал XIII возможна передача движения через колеса 18/45 или 28/35. Далее с вала XIII на вал XIV используется пара колес 35/28 или 15/48. Вал XIV связывается с валом XVI при включении муфты М5 и, таким образом, вращение получает ходовой винт t = 12 мм.

Второе направление передачи вращения. муфта М2 включается, одновременно выводится из зацепления колесо 35, находящееся на валу X, и вращение получает семиступенчатый блок зубчатых колес. От этого блока движение передается на накидной блок колес 36–25, далее на вал X через колеса 25/28, при этом муфта М4 включена (при перемещении правой полумуфты влево выводится из зацепления колеса 35 и 28) и следовательно вал XII вращается заодно с валом X. Далее движение передается так же, как описано выше: с вала XII на вал XIII, а с него на вал XIV. Причем при нарезании метрической и дюймовой резьб 17 вращение в гитаре передается через сменные зубчатые колеса 42/95/50, а при нарезании модульной и питчевой резьб сменные блоки переворачиваются и тогда вращение будет передаваться через зубчатые колеса 64/95/97. При нарезании резьб движение передается ходовому винту, а для получения продольных и поперечных подач муфта М5 отключатся и вращение получает вал XV через двухвенцовые колеса 28/56 и обгонную муфту Мо. При смещении колес 28–28 влево, ее левый зубчатый венец входит в зацепление с колесом 56, жестко закрепленным на валу XV, а вращение последнему передается помимо обгонной муфты, что необходимо при нарезании торцовых резьб.

Коробка подач дает возможность нарезать все стандартные резьбы и обеспечивает необходимые подачи, величины которых указаны в технической характеристике станка.

От ходового вала XVII через колеса 27/20/28, предохранительную муфту Мп и червячную пару 4–20 получает вращение вал XIX (см. рис. 5). Последний связан передней шестерней 40 непосредственно с зубчатыми венцами кулачковых муфт М7 и М9, а задней шестерней 40 через паразитное колесо 45 с зубчатыми венцами муфт М6 и М8. Для сообщения суппорту продольной подачи рукояткой 14 (см. рис. 1) включается муфта М7, тогда от вала XIX к реечному колесу Z = 10; m = 3 вращение передается через зубчатые пары 40/37 и 14/66. Для сообщения суппорту поперечной подачи вперед и назад включаются, соответственно, муфты М9 и М8. При управлении подачами суппорта выполнен принцип мнемоничности, т. е. направление наклона рукоятки 14 соответствует направлению подачи суппорта.

При выполнении токарных работ кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

УКБ цепи продольной подачи имеет вид:

(3) S = 1об.шп · inn · π · m · z мм/об

где: inn – передаточное отношение привода подачи от шпинделя до реечного колеса;

π·m·z мм/об – длина делительной окружности реечного колеса;

УКБ для цепи минимальной продольной подачи запишется так:

Быстрые (вспомогательные) перемещения суппорту сообщаются от отдельного электродвигателя М2, (N = 1 кВт, nМ2 = 1410 об/мин) (см. рис. 5), через ременную передачу, ходовой вал и далее по выше рассмотренным кинематическим цепям механизма фартука. Наличие на левом конце ходового вала муфты обгона М0 позволяет сообщать ему большую частоту вращения (от электродвигателя М2) без выключения рабочей подачи. Двигатель М2 включается кнопкой 13.

Наладка станка на нарезание резьб

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Pp. УКБ винторезной цепи имеет следующий вид:

где in.в. – передаточное отношение соответствующей винторезной кинематической цепи от шпинделя до ходового винта;

Px – шаг ходового винта станка в мм (PX = 12 мм).

Зная направления передачи движения через коробку подач (рис. 7) и используя кинематическую схему станка (см. рис. 5), можно записать УКБ любой винторезной цепи. Например, для метрической резьбы с минимальным шагом:

При нарезании дюймовых резьб шаг задается числом ниток на дюйм:

где: k – число ниток на один дюйм резьбы (1″ = 25,4 мм).

УКБ цепи для нарезания дюймовой резьбы с минимальным шагом имеет вид:

Шаг модульной резьбы выражается через модуль, т. е.:

Питчевая резьба задается диаметральным питчем П. Формула для определения шага нарезаемой питчевой резьбы имеет вид:

где: П – число питчей нарезаемой резьбы.

УКБ цепей для нарезания модульной и питчевой резьбы могут быть записаны аналогично вышеизложенному, руководствуясь информацией приведенной в п.4.5.3.

Нарезание резьб повышенной точности и нестандартных резьб

При нарезании резьбы повышенной точности вращение на ходовой винт передается напрямую. С этой целью включаются зубчатые муфты М2, М4 и М5, соединяя между собой валы Х, XII, ХV и ходовой винт. Точность нарезаемой резьбы в этом случае повышается за счет уменьшения длины винторезной кинематической цепи.

УКБ винторезной цепи в этом случае запишется следующим образом:

где: iШ.Г – передаточное отношение цепи от шпинделя до гитары сменных колес;

iг – передаточное отношение сменных колес гитары.

Решая уравнение (8) относительно iг, получим следующую формулу для подбора сменных зубчатых колес в гитару:

Этой формулой можно пользоваться также при расчете iг в случае нарезания нестандартных резьб.

Нарезание резьбы с увеличенным шагом

При нарезании резьбы с нормальным шагом (Pp = 1–12 мм) вращение на вал XIII передается непосредственно от шпинделя через колеса 60/60 (i=1). Для нарезания резьбы с увеличенным шагом (Pp = 14–192 мм) зубчатое колесо Z=45 вала VIII вводится в зацепление с колесом Z=45 вала IV, а вращение на шпиндель должно передаваться через перебор. В зависимости от величины передаточного отношения от шпинделя до вала VIII (в зависимости от положения блоков перебора), шаг нарезаемой резьбы будет увеличен в 2, 8 и 32 раза.

Нарезание торцовой резьбы (архимедовой спирали)

Торцовая резьба применяется, например, в самоцентрирующих кулачковых патронах, в которых движение кулачков в радиальном направлении сообщается с помощью диска, имеющего резьбу на торце. Нарезаются торцовые резьбы по цепи дюймовых резьб. Цепь связывает вращение шпинделя с вращением ходового винта поперечной подачи. Настройка обеспечивается гитарой сменных колес. Отвод суппорта (резца) в исходное положение для выполнения последующего перехода при нарезании резьбы, выполняется также путем реверсирования вращения шпинделя. Чтобы исключить из цепи обгонную муфту М0 (см. рис. 7), которая передает движение на ходовой вал только при прямом вращении шпинделя, одно из колес блока 28–28 на валу XV вводится в зацепление с жесткозакрепленным на ходовом валу зубчатым колесом Z=56.

Нарезание многозаходных резьб

При нарезании многозаходных резьб в уравнение настройки (8) вместо шага резьбы Pp следует подставить шаг винтовой линии S = К·Pp, (К – число заходов). Для того, чтобы нарезать 2-й, 3-й, и т. д. заходы резьбы, необходимо произвести деление, которое может быть выполнено несколькими способами:

Первый способ деления. Поворот заготовки можно выполнить с помощью специального поводкового патрона, состоящего из двух частей. Одна из них закреплена жестко на шпинделе, а другая – с поводковым пальцем может поворачиваться относительно первой части. Отсчет угла поворота заготовки производится по угловой шкале одной из частей патрона. После деления обе части патрона жестко соединяются между собой.

Второй способ деления. Деление по второму способу осуществляется поворотом заготовки (шпинделя) при разомкнутой винторезной цепи. При этом зубчатый блок на валу VIII выводят из зацепления и ставят в нейтральное положение. Угол поворота отсчитывают по шкале, нанесенной на заднем конце шпинделя. На шпинделе и зубчатом блоке имеются зубчатые колеса, число зубьев которых равно числу делений на шкале (Z=60), что позволяет свободно вводить в зацепление эти колеса после деления окружности на 2, 3, 4, 5, 6, 10, 12, 15, 30 и 60 частей. Для выполнения этого способа деления необходимо:

Третий способ деления. При третьем способе деления после нарезания первого захода резьбы на полный профиль резец перемещают в продольном направлении винтом верхних резцовых салазок на величину S/K. Отсчет ведут по лимбу. Для обеспечения большей точности применяют индикаторные устройства.

Токарный станок 1к62 ремонт коробки подач

Токарно-винторезный 1К62

Цель ремонта: капитальный ремонт, восстановление технических характеристик согласно паспортным данным завода изготовителя

Перечень проводимых работ при капитальном ремонте

-проверка станка на точность

-составление дефектной ведомости

-очистка от стружки и масла

-разборка на узлы, мойка узлов

-разборка узлов на детали

-разборка, промывка, дефектация

-установка нового патрона

-разборка, промывка, дефектация

-ремонт и замена комплектующих

-разборка, промывка, дефектация

-ремонт (замена) муфт и втулок

-разборка, промывка, дефектация

-ремонт продольных направляющих каретки

-шлифовка прижимных планок

-шабровка поперечных направляющих каретки

-шабровка направляющих верхнего суппорта

-шабровка направляющих верхних салазок

-ремонт винта и гайки поперечного суппорта

-ремонт винта и гайки верхнего суппорта

-сборка-наклейка на поверхности скольжения суппорта и каретки износостойкого пластикового покрытия «ZX»

-разборка, промывка, дефектация

-ремонт и замена изношенных деталей

-разборка, промывка, дефектация

-расточка и хонинговка направляющей пиноли задней бабки

-шлифовка пиноли задней бабки

-ремонт винта и гайки пиноли

Ремонт ходового винта и вала

-ремонт(замена)винта и вала

-изготовление новых гаек

-разборка, промывка, дефектация

-ремонт (замена) трубопроводов и насосов

-установка нового электрошкафа

-монтаж новой низковольтной аппаратуры в электрошкафу

-ремонт(замена) светосигнальных и осветительных устройств

-ремонт(замена) эл. двигателей

— новый электромонтаж по станку

Ремонт ограждений

Сборка, шпатлевка и окраска

Обкатка станка на холостом ходу на всех скоростях и подачах

Сдача станка заказчику

Результатом оказанных услуг является

Общее описание

Табл. 1 Технические характеристики

Ремонт токарных станков — общие принципы

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста. Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения. Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

Нередко ремонт токарного станка 1К62 нужно произвести по причине неисправности смазочной системы. Если в маслоуказателе отсутствует слабая струя смазки, то это говорит о том, что винт упора рычага насоса не настроен. Мастеру нужно отрегулировать положение плунжера.

Если же струя масла есть, но она очень слабая, то, скорее всего, причина – загрязнение фильтра. Проблема решается банальной промывкой фильтра.

Кроме того, неисправность пружины плунжерного насоса может привести к полному отсутствию струи смазки в маслоуказателе. Заменив пружину, вы устраните проблему. Если же смазочная жидкость не подается на направляющие станины, то причина, скорее всего, лежит в загрязнении одного из клапанов плунжерного насоса. Опять же, ремонт заключается в тщательной промывке.

Итоги

Как видно, ремонт токарных станков можно производить самому, если разбираться в способах устранения основных неисправностей. Надеемся, что представленная информация сэкономит вам деньги и массу времени.

Токарный станок 1к62 ремонт коробки подач

Станки токарно-винторезные моделей 1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ предназначены для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8″, 7/16″, 8, 10 и 12 мм. Класс точности Н по ГОСТ 8. Условия эксплуатации УХЛ4, ТС4, ТВ4 по ГОСТ 15150 в зависимости от заказ-наряда.

Кинематическая схема

Передняя бабка

Передняя бабка (рис. 6—9) служит для сообщения шпинделю различных частот вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса коробки передач. Механизм передней бабки позволяет:

— нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

— нарезать правые и левые резьбы;

— нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

Частота вращения шпинделя устанавливается рукоятками 108 и 133 (см. рис. 7) по таблице, помещенной на передней бабке.

В правой и левой частях таблицы даны ряды частот вращения шпинделя в минуту при прямом вращении и указаны положения рукояток для установки требуемых частот вращения.

Рукояткой 108 устанавливается один из четырех рядов частот вращения шпинделя в соответствии с обозначением положения рукоятки, нанесенным на таблице.

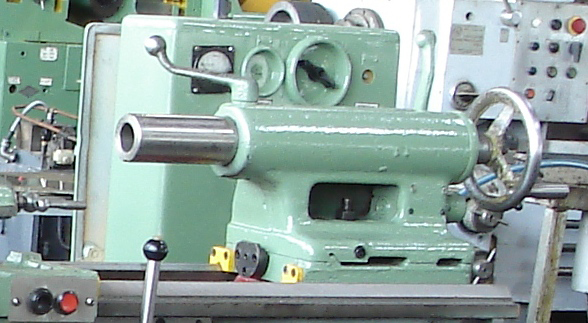

Задняя бабка

Коробка подач

Коробка подач (рис. 12—14). Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

— метрические с шагом от 0,5 до 12 мм;

— дюймовые от 2 до 24 ниток на 1″;

— модульные от 0,5 до 3 модулей;

— питчевые от 1 до 96 питчей.

Посредством механизма увеличения шага при частоте вращения шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при частоте вращения от 50 до 160 — в 8 раз в соответствии с данными таблицы на барабане 115 (рис. 14).

Через ходовой валик суппорт при любой частоте вращения шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при частоте вращения от 50 до 630 в минуту— продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 99, при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки с барабаном определяется выбор ряда резьб или подач. Для получения требуемой величины и выбранного ряда резьбы или подачи рукоятку из барабана вытащить на себя, повернуть до совпадения риски рукоятки с соответствующей графой таблицы барабана, а затем подать рукоятку вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

Фартук

Фартук (рис. 15—19) имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ходы каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 57.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Зазор сцепления маточной гайки с ходовым винтом отрегулирован на заводе. При ремонте зазор устанавливается винтом, расположенным в торце корпуса маточной гайки снизу фартука.

Суппорт

Суппорт (рис. 20—23) крестовой конструкции перемещается в продольном направлении по направляющим станины и в поперечном по направляющим каретки. Эти перемещения могут быть осуществлены от механического привода на рабочей подаче, быстро, а также от руки. Кроме того, верхняя часть суппорта, несущая на себе четырехгранную резцовую головку, имеет независимое ручное продольное перемещение по направляющим поворотной части суппорта и может быть повернута на угол ±90°.

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками.

На резцовых салазках 26 нанесена линейка с ценой деления 5 мм.

На каретке 34 установлена линейка с ценой деления 10 мм на Диаметр изделий, по которой контролируются величины перемещения поперечных салазок 31 при помощи закрепленного на них визира

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу. Жесткий микрометрический упор 57 устанавливается и закрепляется на передней полке станины двумя винтами 76,

При обработке торцов деталей на тяжелых режимах резания винтом 73 затянуть прижимную планку каретки. На нижней части суппорта может быть установлен дополнительно задний резцедержатель.

Для установки заднего резцедержателя на станке 1К62Д, полученного заказчиком по специальному заказу отдельно от станка, провести доработку нижней части суппорта по рис. 22.

Представленная на рис. 23 схема предназначена для правильной установки заглушек, пробок и прокладок системы смазки в каретку при ремонте станка.

Моторная установка приведена на рис. 24. Механизм управления фрикционной муфтой главного привода приведен на рис. 25.

Конструкция механизма исключает возможность включения фрикционной муфты при случайном нажатии на рукоятки 5, 9 (см. рис. 25), которые сблокированы между собой следующим образом.

При работе рукояткой 9 рукоятка 5 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта включена рукояткой 5, то выключение можно произвести и рукояткой 9, только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни)

Коробка передач (сменные шестерни), рис. 26 служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач, с помощью установки комбинаций сменных шестерен.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 5, 10 через шайбы 4, 11

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 6 оси 9, закрепляемой при помощи ключа в требуемом месте паза кронштейна 12, который фиксируется гайкой 2.

На торцах сменных шестерен К, L, М, N нанесены число зубьев z и модуль m.

При закреплении кронштейна 12 и оси 9 установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке сменных шестерен и втулки 6, которая смазывается через колпачковую масленку 8.

Электрическая схема

Работа электросхемы. Схема электрическая принципиальная станка приведена на рис 33. В табл. 12 указан перечень элементов к схеме. Номинальные данные аппаратов, меняющиеся в зависимости от напряжения питающей сети, приведены в табл. 14.

Схема электрическая соединений станка приведена на рис. 34 и табл. 13. Схема соединений панели управления показана на рис. 35 и табл. 15.

Пуск электродвигателя главного привода M1 осуществляется нажатием кнопки SB3, которая замыкает цепь катушки пускателя КМ1, переводя его на само-питание. Остановка электродвигателя M1 осуществляется кнопкой SB2.

Электродвигатель быстрых перемещений каретки и суппорта М2 управляется нажатием толчковой кнопки, встроенной в рукоятку фартука, воздействующей на конечный выключатель SQ3.

Пуск и останов электронасоса охлаждения М3 осуществляется переключателем SA1 Работа электронасоса сблокирована с электродвигателем главного привода M1 и включение его возможно только после включения пускателя KM1

Для ограничения холостого хода электрод питателя главного привода в схеме имеется реле времени КТ1. В средних (нейтральных) положениях рукоятки включения фрикционной муфты главного привода замыкается контакт конечного выключателя SQ1 и включается реле времени KT1, которое через установленную выдержку времени отключит своими контактами пускатель КМ1 главного привода.

Аварийную остановку любого работающего электродвигателя с одновременным отключением станка от электросети производят нажатием на кнопку SB1, при этом вследствие изменения состояния контактов этой кнопки обесточиваются схемы управления реле и контакторов и срабатывает дистанционный расцепитель вводного выключателя QF1

Защита электродвигателей и трансформатора от тока короткого замыкания осуществляется автоматическими выключателями и плавкими предохранителями.

Электродвигатели M1 и М2 от длительных перегрузок защищены тепловыми реле КК1 и КК2.

Нулевая защита электросхемы станка, исключающая самопроизвольное включение электропривода при восстановлении напряжения сети после его отключения или недопустимого снижения, обеспечивается магнитным пускателем КМ1 и его нормально открытыми контактами.

Все про токарный станок 1к62, ремонт, оснастка, электрика и тд.

Все про токарный станок 1к62, ремонт, оснастка, электрика и тд.

Кто в курсе маточную гайку как регулировать? Вымысле, фартук снят, затолкать вал и настраивать зацепление? Так можно сделать?

у меня 1 а 62. но буду следить за темой, так как мой ремонт пока закончился оттиранием табличек и сборкой в кучу. остался правда один болт крепления передней бабки была снята и какая-то пластина подозрительно ровно обработанная и блестящая чтобы считать её случайно оказавшейся в ящике с железом от станка

Настроил рычаг быстрой подачи,

Рожденный ползать,летать не сможет.

Привет, Кто бы сылку дал на вал и зуб рейку!?

Шестерни по меткам совпадают! Это просто я лопух! Покрутил шестерни и они встали по меткам.

Шестерни по меткам совпадают! Это просто я лопух! Покрутил шестерни и они встали по меткам.

Учи матчасть

Рожденный ползать,летать не сможет.

Шестерни по меткам совпадают! Это просто я лопух! Покрутил шестерни и они встали по меткам.

Учи матчасть

Летература есть, читаю по возможности, прочитанное не хрена не даёт, пока своими руками не разберёшь и не пощупаешь.

Почистил, ванну для масла, у коробки подачь, трубки все забиту быль грязью и стружкой, ели проковырял. Поставил трубки на масло насос.

Ещё вопрос, прокладка должна быть на крышки коробки?

Рожденный ползать,летать не сможет.

Иван я тебе немного не понял! Р м ц 1м это что? Станок перевозил на варовайке с краном, грузоподъёмностью 5тон, напугали меня что станок весит 3 тонны, потом у Вадиму спросил, сколько примерно весит, он сказал что примерно 2500 может чуть больше, так что кран заказывал с запасом по грузоподьемности.

Рожденный ползать,летать не сможет.

Иван, ну ты и загнул, я же Ещё зелёный в токарном деле, а ты мне оббревиатурой озадачиваешь, сиди гадай что это за рмц

Установил шестерни по меткам, немного запутался, так как на центральной шестерне, которая крутится ручкой, на ней по мимо двух еще одна метка есть, выяснил опытным путём, что если ставить по этой третьей метки, то метки на других шестеренках не совпадают. Так что вот так!

Рожденный ползать,летать не сможет.

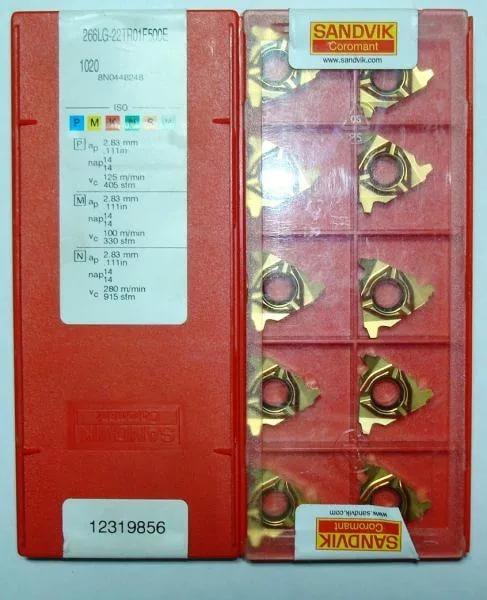

Привет! С покосом проблемы, дожди все ещё идут! Сено кто косил все до щасных пор лежит под дождём! Не своё а все ровно жалко, столько сана сгноить, это просто опа! На счёт Резцов, пока набрал старых савецках, а вообще хочу заказать Китайские со сменными пластинами, примерно такие,

у меня до центра если не совру примерно 34-35 мм токие резцы Китайские дорого стоят, хочу взять по дешевле ( по тоньше ) с подкладками конечно прийдется точить, зато на много сыкономить удастся на покупках резцов. Электродвигатель хочу 5,5 кВт поставить, на чипмейкере мужики говорят что по заглаза такой мощности хватит!

Иван у тебя что станок есть? Или хочешь купить?

Может подскажешь как крепится лимб? Чтото не могу понять!

Может подскажешь как крепится лимб? Чтото не могу понять! [изображение]

[изображение]

Рожденный ползать,летать не сможет.

Может подскажешь как крепится лимб? Чтото не могу понять! [изображение]

[изображение]

Станок брал на свой страх и риск! Станок стоял не подключён, весь ржавый, с крыши на него бежало, везде была вода, мужики говорят, что не зачем станок запускать, ты же не знаешь что там, можно только ещё хуже сделать, по крайней мере мне так советовали! На сегодняшний день моего не большого опыта, могу посоветовать, вскрой кружку коробки( передней бабки ) посмотри, покрути шестерни, чтоб зубы все целые были, скоростя попереключай, главное станина чтоб бала не сильно изношена, у меня станок после ремонта, я так понял, потому как наделки стоят! Бери станок! Вместе будем разбератся! Как говорится, одна голова хорошо, а 2 это мутант!

Ремонт фрикционного вала токарно-винторезного станка модели 1К62

Характеристика и назначение ремонтируемого оборудования. Основные виды фрикционной муфты, их описание. Ремонт и особенности эксплуатации Технического узла. Возникающие дефекты в работе детали. Техника безопасности при выполнении ремонтных работ.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Ремонт фрикционного вала токарно-винторезного станка модели 1К62

1. Характеристика и назначение оборудования

2. Характеристика и основные виды фрикционной муфты

3. Ремонт Технического узла

4. Возникающие дефекты в работе детали

5. Техника безопасности при выполнений ремонтных работ

Тема данной работы «Ремонт Фрикционного вала токарно-винторезного станка модели 1К62» была выбрана на основе выполняемых работ по месту прохождения практики (на предприятий ООО «Жилкомсервис» в ремонтных мастерских.

Цель работы — изготовить демонстрационный стенд по теме «Ремонт Фрикционного вала токарно-винторезного станка модели 1К62» по специальности «Монтаж и технологическая эксплуатация промышленного оборудования (по отраслям)» который будет использоваться в учебном процессе.

При выполнений работы решались следующие задачи;

— анализ материала (по выбранной теме),

— демонстрация вида ремонта вала.

Ремонтируемое оборудование токарно-винторезный станок модели 1К62. Станок предназначен для выполнения чистовых и получистовых разнообразных токарных работ в мелкосерийном и индивидуальном производствах. Например нарезания резьбы: метрической, дюймовой, модульной, питчевой и архимедовой спирали. Вращение шпинделя осуществляется от электродвигателя переменного тока через коробку скоростей. Коробка подач закрытого типа. Числа оборотов шпинделя и подачи суппорта настраиваются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток. Перемещение задней бабки по направляющим станины и выдвижение пиноли выполняются вручную от маховика.

Рис. 1 Общий вид и основные узлы токарно-винторезного станка модели 1К62:

1 — кожух ограждения гитары сменных колес; 2 — передняя бабка; 3 — суппорт; 4 — задняя бабка; 5 — шкаф с электрооборудованием; 6 — привод быстрых перемещений суппорта; 7 — фартук; 8 — станина; 9 — коробка подач.

Ремонтируемая Деталь, фрикционный вал, является сборочной единицей станка 1К62 и расположен в коробке скоростей передней бабки станка. Вращение фрикционному валу передается от электродвигателя главного привода через клиноременную передачу. От вала 1 движение передается через фрикционную многодисковую муфту прямого и обратного вращения и шестеренный механизм главного привода к шпинделю и цепи подач.

Рисунок 2. Коробка скоростей станка 1К62

Фрикционная двусторонняя муфта установлена на первом валу коробки скоростей и осуществляет передачу вращения и усилий от этого вала через зубчатый механизм на шпиндель. Муфта работает за счет сил трения, возникающих между торцами стальных дисков при их сжатии. С течением времени диски изнашиваются, уменьшаются по толщине и муфта может пробуксовывать. Такое явление вызывает усиленный износ и нагревание деталей муфты. Работать на станке с не отрегулированной муфтой нельзя.

Назначение. Фрикционные муфты применяются для плавного соединения и разъединения валов под нагрузкой на ходу в широком диапазоне скоростей при частых пусках и остановках. Фрикционный вал ( фрикционная муфта, муфта перегруза, вал 1-ой оси ) — служит для сообщения шпинделю прямого и обратного хода. Диски фрикционные — являются составной частью фрикционного вала.

— Фрикционные передачи работают плавно и бесшумно,

— имеют простую конструкцию и достаточно точно передают движение.

— небольшие мощности передач (до 20 кВт);

— низкий КПД (0,85. 0,90);

— оказываемое ими значительное давление на опоры

2. Характеристика и основные виды фрикционной муфты

ремонтный фрикционный муфта деталь

Рисунок 1. Фрикционная муфта

— Зубчатое колесо прямого вращения 2 имеет ступицу с пазом. Такую же ступицу имеет и зубчатое колесо обратного хода 6. Внутри ступиц расположены стальные фрикционные диски 3, наружные выступы которых входят в пазы ступиц, и диски 8 со шлицевым отверстием, выступы этих шлицев входят в шлицы полого вала 1. Совокупность фрикционных дисков и составляет фрикцион. Работа фрикциона заключается в том, что при прижатии дисков 3 к дискам 8 между ними благодаря трению возникает сцепление и вращение от вала 1 через диски передается к зубчатым колесам 2 или 6. Включение фрикциона осуществляется муфтой 7. При включении муфты влево включается прямое вращение шпинделя, вправо- обратное вращение.

Диски фрикционной муфты постепенно изнашиваются и муфта начинает пробуксовывать, т. е. крутящий момент от электродвигателя не передается на шпиндель. Для устранения этого недостатка муфту регулируют с помощью нажимных гаек 4 и 5, навинчиванием которых на муфту сближают фрикционные диски.

В период эксплуатаций у фрикционных валов изнашиваются посадочные шейки, шпоночные и шлицевые пазы, резьбовые поверхности. Выбор способа ремонта зависит от величины износа и имеющейся ремонтной базы. В таблице 1 указаны дефекты Фрикционного вала и способы их устранения.

Таблица 1. Дефекты Фрикционного вала токарно-винторезного станка модели 1К62

Ремонт токарного станка 1К62

Капитальный ремонт и модернизация станков модели 1К62

Мы предлагаем следующий услуги:

Перечень работ при среднем ремонте станка 1К62:

Перечень работ при капитальном ремонте и модернизацию станка модели 1К62:

Ремонт токарного станка 1К62

Станок 1К62 — универсальное токарное оборудование винторезного типа. На сегодняшний день эта модель снята с производства. Однако она продолжает применяться на множестве предприятий, которые рано или поздно столкнутся с неисправностями оборудования. Профессиональный ремонт станка 1К62 предлагает ООО «РемСтан».

Почему выгодно ремонтировать станок?

Главное преимущество для предприятия, выбирающего ремонт, а не приобретение более современной аналогичной модели, является финансовая экономия. Покупка обходится куда дороже, а ремонт может себе позволить даже небольшая фирма или мастерская. Кроме того, выбирая ремонт, можно получить такие выгоды:

Какие услуги мы оказываем?

ООО «РемСтан» предлагает комплексные ремонтные услуги. Мы осуществляем:

Ремонт токарного оборудования — главное направление деятельности компании «РемСтан». Наши специалисты осуществляют малый, средний и капитальный ремонт станка модель 1К62.

В случае среднего ремонта оборудование частично разбирается, промывается, осматривается. Изношенные детали меняются, неизношенные — зачищаются. Наружные нерабочие поверхности окрашиваются.

При капремонте станок 1К62 разбирается полностью. Это осуществляется на территории производственной базе нашей компании. Оборудование очищается, моется. Станина шлифуется. Ремонтируются салазки, суппорты, коробки скоростей и передач, фартук, меняются изношенные детали — клинья, винтовые пары, задняя бабка и т.д. Выполняется сборка, регулировка, проводятся пуско-наладочные работы.

Заказать ремонт токарного станка 1К62 в ООО «РемСтан» — значит получить безукоризненно работающее оборудование, которое будет эффективно решать поставленные производственные задачи.